Centre d'apprentissage 3D

Voir toutes les catégories

Connectez-vous

Si vous rencontrez une difficulté avec votre compte, contactez-nous

S'inscrire

Pour commencer l'impression 3D ou la découpe laser de vos pièces, vous devez créer un compte ici. Une fois cette étape passée, vous pourrez transférer vos fichiers et disposer de devis en temps réel.

Vous avez déjà un compte ? Connectez-vous

Home » Centre d’apprentissage » Guide de design » Tolérances en impression 3D: Tout ce que vous devez savoir sur la précision de la fabrication additive

Lorsque vous modélisez vos pièces, il est essentiel de se rappeler tous les facteurs qui vont influent sur la taille finale de vos impressions 3D. Ces facteurs dépendent des tolérances de la technologie de fabrication additive que vous allez utiliser. Dans cet article, nous allons passer en revue les différentes technologies offertes par notre service d’impression 3D en ligne, afin d’être sûrs que vous choisirez les bonnes dimensions et ainsi obtiendrez des impressions 3D parfaitement fonctionnelles.

Vous est-il déjà arrivé qu’une de vos pièces imprimées en 3D ne corresponde pas à 100% au modèle 3D sur votre ordinateur ?

Le respect des tolérances durant votre procédé de design est essentiel pour que vos pièces soient aussi précises que fidèles au modèle.

Ces tolérances peuvent varier en fonction de nombreux facteurs, comme les limitations du lit d’impression de l’imprimante, la taille de l’imprimante 3D ou des restrictions du matériau d’impression 3D. Allons plus en détail !

Les Tolérances en impression 3D – les unités de mesures

Mesures:

Épaisseur de couche– exprimée en µm (micromètre) est l’épaisseur de chaque couche déposée par l’imprimante 3D. En guise de référence, un cheveu est en général épais de 20-100 µm.

Épaisseur de la paroi– une épaisseur minimum est toujours indiquée, souvent en millimètres et doit toujours être respectée.

Détail– le relief des détails, exprimé en millimètres.

Espacement – l’espace entre deux pièces, en millimètres/

Taille – la taille maximum d’un modèle 3D. Les limitations sont imposées par l’imprimante 3D et indiquées en millimètres ou inches.

Rétrécissement – il s’agit d’un process où le modèle 3D rétrécit à cause la chaleur. Votre pièce imprimée sera donc plus petite. Le rétrécissement s’exprime en pourcentage.

Précision – un indicateur de précision peut être disponible pour vos pièces 3D, généralement cette donnée est en pourcentage.

Il est très important de garder ces tolérances à l’esprit lorsque vous modélisez votre projet pour l’impression 3D, cela vous évitera beaucoup de problèmes. Si les parois sont trop fines par exemple, le rétrécissement pourrait casser votre objet. L’impression 3D permet d’intégrer deux objets afin de réduire le temps d’assemblage ensuite, mais ne pas respecter l’espacement pourrait mener au mélange de deux pièces différentes. Votre pièce pourrait aussi sortir de l’imprimante 3D à la mauvaise taille, si le rétrécissement n’a pas été pris en compte.

Pour vous aider dans votre procédé d’impression 3D, nous allons passer en revue dans cet article nos technologies d’impression ainsi que leurs tolérances !

Chez Sculpteo nous proposons différentes technologies d’impression 3D, et chacune possède ses propres caractéristiques et tolérances.

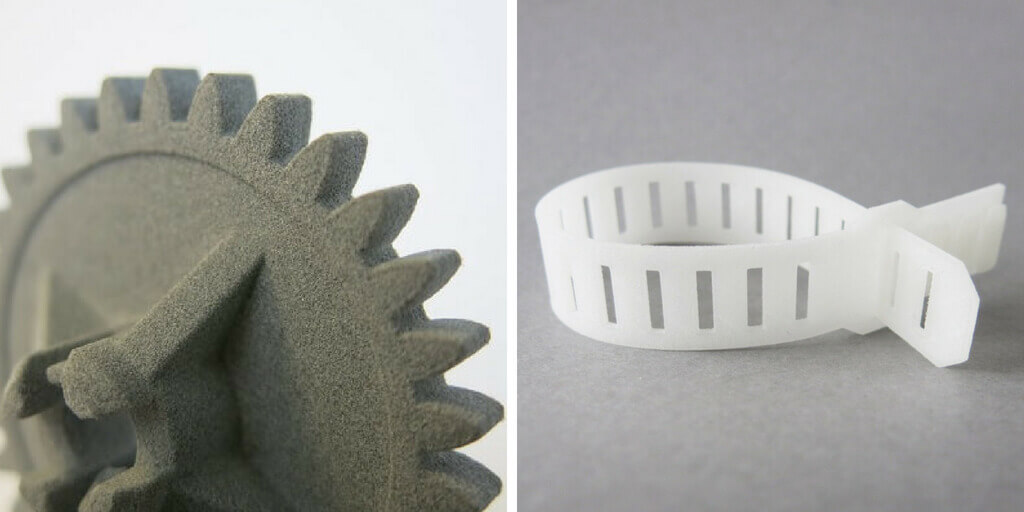

Le Frittage Sélectif par Laser est une technique d’impression 3D de plastique. Ce procédé crée des pièces couche par couche en frittant la poudre de polyamide localement afin de la faire fusionner. Le polyamide doit être fritté à 160°C – 200°C.

Ce procédé d’impression 3D SLS est avantageux pour créer de petites séries de pièces plastique, mais aussi pour le prototypage. Cette technologie permet également beaucoup de liberté dans le design, ainsi qu’un haut niveau de détail. Les géométries complexes et les objets aux parois fines sont tout à fait imprimables.

Nos offrons six matériaux différents avec la technologie SLS, et leurs dimensions et tolérances peuvent varier. Par exemple, le Nylon PA12 est rigide, tandis que le PEBA 2301 est un matériau flexible.

La technologie SLS est utilisée pour créer des pièces de drones, ou dans la robotique, ainsi que la joaillerie, l’éducation, les équipements de sport et le secteur médical, etc. C’est également un moyen d’imprimer des maquettes pour les architectes.

Tolérances d’impression 3D pour le SLS | |

Épaisseur de couche | 100- 150 µm |

Épaisseur de couche haute définition | 60 µm |

Épaisseur de paroi minimum | 0.8- 2.5 mm |

Détail minimum | 0.3- 1 mm |

Espacement minimum | 0.5 mm |

Taille maximum pour un objet brut | Longueur: 240- 675 mm Profondeur: 190- 366 mm Hauteur: 315- 545 mm |

Rétrécissement | 2- 3% |

Précision | ± 0.3- 0.5% (Avec une limite de ± 0.3- 0.5 mm) |

La technologie Multi Jet Fusion est un procédé d’impression plastique développé par l’entreprise Hewlett-Packard (HP). Ce procédé crée des pièces de façon additive avec un agent ajouté lors de l’impression. Cet agent liant est appliqué sur une couche de matériau de la forme de votre modèle 3D. Un agent détaillant est ensuite appliqué pour fusionner et créer les détails et une surface lisse.

Il s’agit d’une technique aussi bien utilisée pour le prototypage que pour la production. Grâce à ses fines couches, les objets peuvent être très détaillés. Rapide, cette technique de fabrication permet aussi un haut niveau de personnalisation. Mais ce n’est pas tout, avec des caractéristiques mécaniques assez intéressantes, il est possible de créer des composants mécaniques afin de réaliser des tests.

Tolérances d’impression 3D Multi Jet Fusion (HP) | |

Épaisseur de couche standard | 80 µm |

Épaisseur de paroi minimum | 0.6 mm |

Détail minimum | 0.2 mm |

Espacement minimum | 0.5 mm |

Taille max. pour un objet brut | 284 x 250 x 350 mm |

Précision | Varie selon les matériaux. Voir ce tableau |

La technologie PolyJet permet de créer des pièces en résine. Cette technologie fonctionne de la même façon que le jet d’encre, mais au lieu d’un jet d’encre sur du papier, l’imprimante 3D projette un liquide photopolymère, et répète ce procédé jusqu’à que l’objet soit terminé.

Vos pièces peuvent alors être imprimées en résine pour votre prototype ou vos pièces fonctionnelles. Parmi toutes les technologies d’impression 3D, Polyjet possède la plus petite épaisseur de couche, ce qui permet d’obtenir des pièces très détaillées. Avec cette technologie, vos pièces imprimées ont une surface lisse et un haut niveau de détail.

La technologie PolyJet est utilisée dans le secteur automobile, dans l’électronique, mais aussi dans le domaine médical ou dans la mode.

Tolérances d’impression 3D PolyJet | |

Épaisseur de couche standard | 28 µm |

Épaisseur de paroi minimum | 2 mm |

Détail minimum | 0.2 mm |

Espacement minimum | 0.4 mm |

Taille maximum pour un objet brut | 203 x 254 x 251 mm |

Précision | ± 0.3% (avec une limite de ± 0.3 mm) |

La technologie CLIP (DLS) est une autre technique d’impression 3D de résine. Le procédé de production est basé sur un liquide polymère photosensible. Ce liquide est ensuite solidifié par le biais d’une lumière UV pour créer des objets rigides et hautement détaillés, comparables à des objets produits en injection plastique. Le produit final est naturellement lisse et brillant.

Cette technique d’impression 3D est parfaite pour les objets de décoration, mais peut également être utilisée pour créer des objets voués à des utilisations mécaniques plus poussées.

La technologie d’impression 3D CLIP (DLS) est utilisée par les grandes entreprises aussi bien pour prototyper de nouveaux designs que pour créer des produits finis. En fonction du matériau utilisé, les tolérances d’impression 3D peuvent changer. Toutes les résines ont une surface lisse, comme par exemple le Polyuréthane Flexible, qui a également de bonnes propriétés élastiques.

Tolérances d’impression CLIP (DLS) | |

Épaisseur de couche standard | 100 µm |

Épaisseur de paroi minimum | 0.5- 1.0 mm |

Détail minimum | 0.5- 0.6 mm |

Espacement minimum | 0.6 mm |

Taille maximum pour un objet brut | Hauteur: 100- 330 mm Profondeur 141 mm Largeur: 78 mm |

Rétrécissement | Ne s’applique pas |

Précision | ± 0.3% (avec une limite de ± 0.3 mm) |

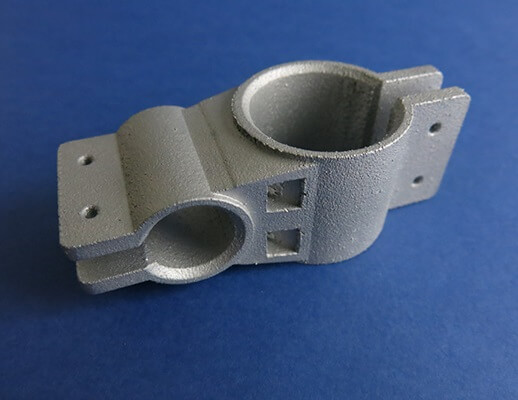

La Fusion Sélective par Laser est une technique de fabrication additive développée pour imprimer des pièces en métal. Les objets sont créés de façon additive, un laser vient fritter les particules de poudre de métal. La poudre est entièrement fondue avant d’être fusionnée. Une haute température est donc requise, et un temps de refroidissement plus long, également.

Cette technique d’impression SLM permet l’intégration de différents composants durant l’impression, ce qui permet ensuite un temps d’assemblage réduit. Grâce à ses bonnes caractéristiques, cette technologie permet de créer facilement des composants mécaniques.

L’épaisseur de paroi minimum est de 0.5 mm, ce qui permet la création de pièces fines, et ainsi, plus légères.

Tolérance d’impression SLM | |

Épaisseur de couche standard | 150 µm |

Épaisseur de paroi minimum | 0.5 mm |

Détail minimum | 1 mm |

Espacement minimum | Ne s’applique pas |

Taille max d’un objet brut | 325 x 250 x 250 mm |

Rétrécissement | Cela peut arriver |

Précision | ± 0.1 mm |

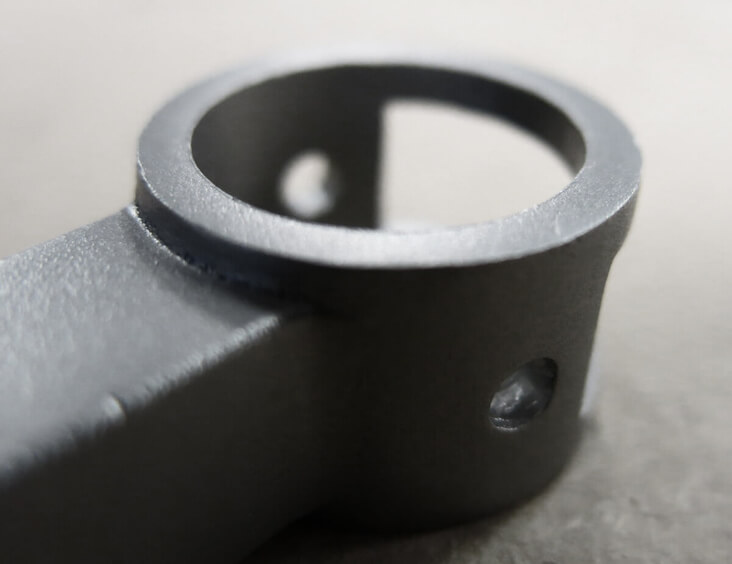

Le Frittage Laser Direct de Métal est une technologie d’impression de métal, qui fonctionne de façon très similaire à la technologie SLM, la seule différence, c’est leur température de fusion. Le DMLS n’a pas besoin de faire fondre entièrement la poudre, de ce fait le délai de refroidissement est plus court avec cette technique.

Les propriétés des objets imprimés avec cette technique seront similaires à ceux imprimés en SLM, mais avec un plus haut niveau de détail puisque les couches sont plus fines.

Tolérances d’impression du Frittage Laser Direct de Métal (DMLS) | |

Épaisseur standard de couche | 30- 40 µm |

Épaisseur minimum des parois | 2 mm |

Détail minimum | 1 mm |

Espacement minimum | Ne s’applique pas |

Taille max d’un objet brut | 325 x 250 x 250 mm |

Rétrécissement | Possible |

Précision | ± 0.2 mm |

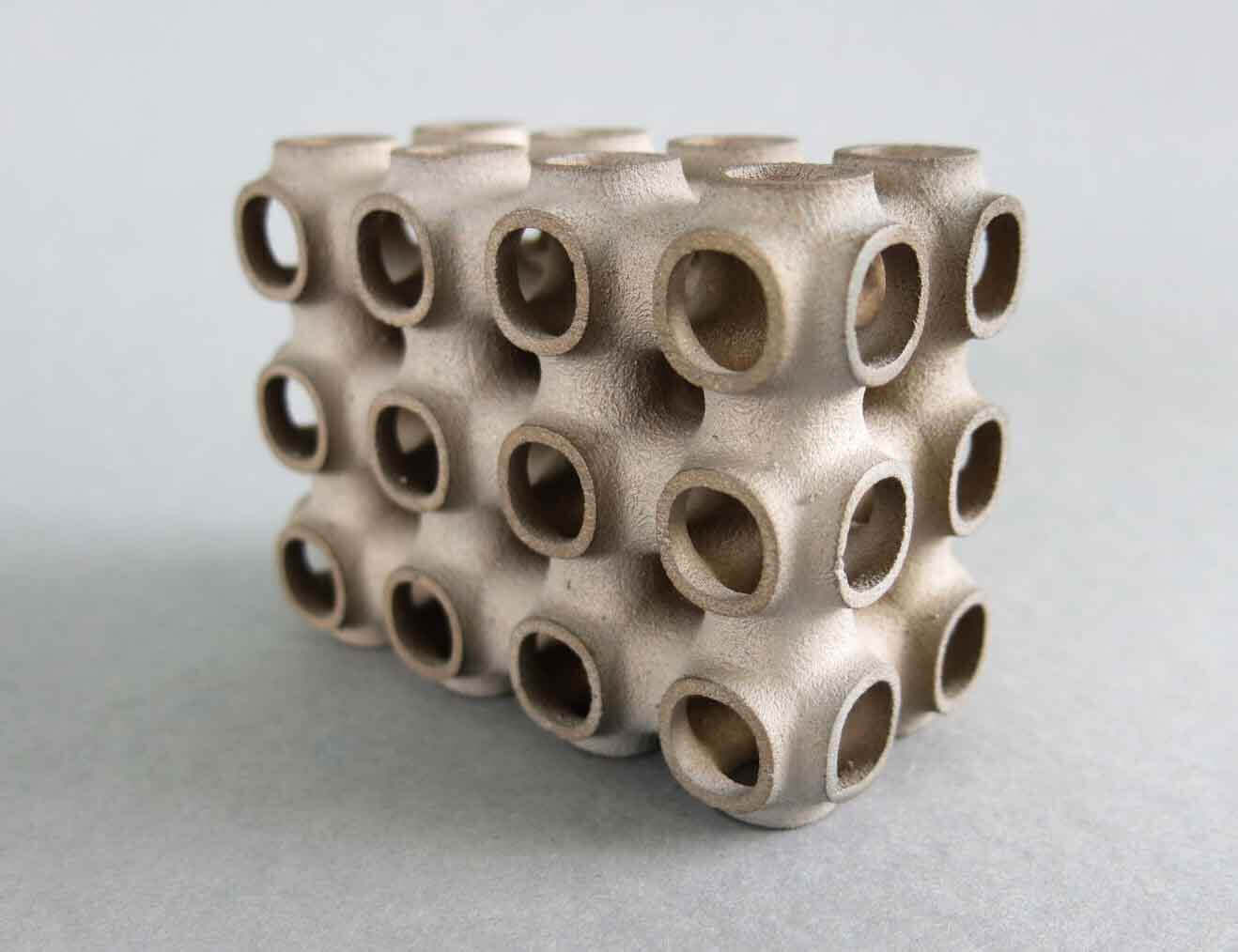

Tolérances d’impression 3D pour projection de liant | |

Épaisseur de couche standard | 100 µm |

Épaisseur de paroi minimum | 1.1- 3.2 mm |

Détail minimum | 0.8 mm |

Espacement minimum | Ne s’applique pas |

Taille max objet brut | Hauteur: 120- 400 mm profondeur: 50- 250 mm Longueur: 50- 250 mm |

Rétrécissement | ± 2- 3 % |

Précision | / |

Le moulage à la cire perdue combine l’impression 3D et des techniques plus traditionnelles Cette technique peut être utilisée pour créer des modèles multiples ou un seul utilisé comme référence.

Le moule est fait en cire grâce à l’impression 3D, il s’agit d’une réplique de l’objet fini. Une fois le moule créé, un moule en plâtre est créé par dessus. Une fois le moule créé, le métal est injecté à l’intérieur pour retirer la cire.

Cette technologie est parfaite pour créer des bijoux et des pièces en métal très précises.

Tolérance d’impression 3D pour le moulage à la cire perdue | |

Épaisseur de couche standard | 25 µm |

Épaisseur minimum des parois | 0.8 mm |

Détail minimum | 0.3- 0.4 mm |

Espacement minimum | 0.3 mm |

Taille max d’un objet brut | Hauteur: 100- 120 mm Width: 80- 88 mm Longueur: 60- 88 mm |

Rétrécissement | ± 2- 3 % |

La fabrication additive peut vous aider à améliorer votre production, quelque soit votre industrie. Pour profiter de tous les avantages offerts par cette technologie, il faudra l’utiliser en respectant toutes les règles liées à chaque technologie. Respecter ces tolérances vous permettra d’éviter tous les problèmes possibles lors de l’impression !

Recevez les dernières actualités de l’impression 3D

Inscrivez-vous à notre newsletter hebdomadaire pour tout connaître des dernières technologies d’impression 3D et de leurs applications, mais aussi des nouveaux matériaux et logiciels 3D.

Connexion avec Google

Connexion avec Google Connexion avec Facebook

Connexion avec Facebook